Cómo los clasificadores de colores cambian el proceso de clasificación

Si su planta de procesamiento no utiliza un clasificador óptico de alta calidad, es posible que se esté perdiendo una tecnología indispensable que puede mejorar su capacidad de producción y la calidad del producto. Los clasificadores de colores modernos eliminan la necesidad de una clasificación manual ineficiente y que requiere mucho tiempo. Pueden manejar una clasificación compleja que no se puede lograr con la clasificación mecánica tradicional, como los limpiadores de pantallas de aire, los concentradores por gravedad, los destonadores y las máquinas de plegado. Estas máquinas pueden mejorar la eficiencia, precisión y calidad de su línea de limpieza. Hay disponible una amplia gama de modelos para combinar una variedad de aplicaciones de semillas, alimentos, granos, piensos y molienda y la capacidad de la planta.

Muchas industrias, especialmente la agricultura y el procesamiento de alimentos, han encontrado Clasificadores de colores Para ser parte integral de sus operaciones debido a su capacidad para eliminar materiales extraños peligrosos como vidrio y piedra. Estas máquinas pueden clasificar rápidamente muchos tipos diferentes de materiales.

¿Cómo funcionan los clasificadores de colores?

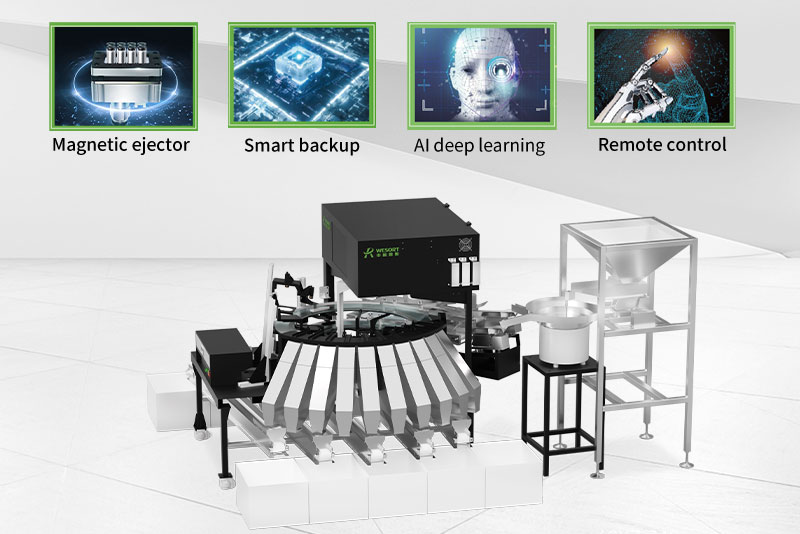

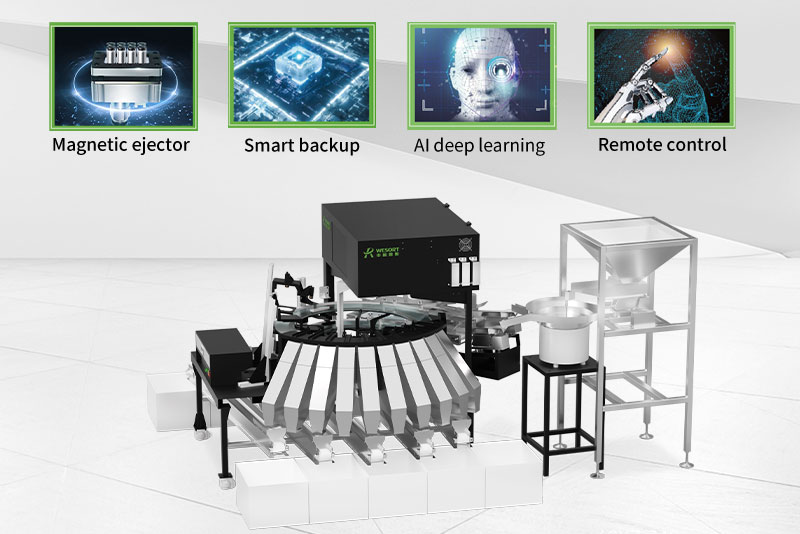

Los clasificadores de color, también conocidos como clasificadores de color, han tenido un impacto transformador en las plantas de procesamiento de semillas y granos. Pueden identificar las características de las materias primas que pasan por la máquina y clasificarlas según el color, el tamaño, la calidad y los defectos del grano. Los granos rechazados son expulsados del producto aceptable junto con con otros granos, material extraño como piedras y vidrio. El material defectuoso es cualquier material que contenga impurezas como fragmentos descoloridos, materia extraña, semillas dañadas o granos enfermos. El uso de un clasificador óptico para eliminar estos materiales extraños puede prolongar la vida útil del equipo aguas abajo y garantizar la seguridad del producto terminado.

La mayoría de los clasificadores de color utilizan varios tipos de cámaras de alta definición para ver los granos en el espectro visible, tal como lo hace el ojo humano, pero también para ver los granos en longitudes de onda fuera del rango que el ojo humano no puede ver, lo que permite separaciones más difíciles. Por ejemplo, los granos oscuros y los granos oscuros aparecen del mismo color para el ojo humano, pero las cámaras fuera del rango de longitud de onda que el ojo humano no puede ver pueden distinguirlos y eliminar los granos. Las cámaras en un clasificador óptico se pueden programar para utilizar una variedad de criterios de clasificación: color, tamaño, forma, textura, enfermedades y plagas son algunos ejemplos comunes. La tecnología de imagen es tan precisa que las cámaras se pueden ajustar al color exacto del producto y rechazar rápidamente productos que no coincidan, lo cual es muy útil cuando los consumidores esperan productos uniformes.

Clasificadores de colores modernos vs. métodos tradicionales

Hace años, antes de que las máquinas automatizadas estuvieran ampliamente disponibles, toda la clasificación se hacía manualmente. Como puede imaginar, este proceso manual consumía mucho tiempo, era ineficiente e inexacto. Los clasificadores mecánicos de granos fueron la siguiente evolución en eficiencia y calidad en las plantas de manejo de granos, y todavía se fabrican y utilizan hoy en día en plantas de todo el mundo. Estos clasificadores mecánicos incluyen limpiadores de pantallas de aire, clasificadores de tambor dentado, concentradores de gravedad y destonadores, por nombrar algunos. Las plantas modernas están mejorando la calidad y eficiencia de la clasificación mecánica al agregar clasificadores de colores como un nuevo paso en los procesos existentes, o reemplazándolos por completo en ciertos granos, para mejorar la calidad del producto y reducir los costos operativos. La tecnología de clasificación de colores puede detectar defectos que el ojo humano no puede ver, asegurando que la calidad del producto sea constante día tras día y turno tras turno, y agregando una herramienta de clasificación con efectos visuales que los clasificadores mecánicos no pueden lograr.

Mantenimiento y cuidado

Como cualquier máquina, los clasificadores de color deben mantenerse adecuadamente para que funcionen al máximo. Incluso los mejores clasificadores de color pueden sufrir una degradación del rendimiento si no se limpian o mantienen. El mantenimiento regular es esencial para proteger su inversión y garantizar que su operación funcione sin problemas.

Es fundamental mantener todas las partes de su clasificador de colores limpias y mantenidas mecánicamente. Los filtros de polvo deben revisarse y limpiarse con regularidad. Otra forma de prolongar la vida útil de su máquina es controlar la calidad del aire del compresor. Si encuentra que el aire comprimido contiene humedad, aceite o polvo, puede significar que el mecanismo de la válvula interna está defectuoso y debe reemplazarse.

Una vez que haya confirmado que la máquina está limpia y funcionando bien, compruebe el rendimiento del software y los sensores. Si bien este monitoreo básico se está automatizando cada vez más, los operadores aún necesitan vigilar de cerca las condiciones en tiempo real. Por ejemplo, los clasificadores de colores más antiguos todavía pueden requerir una calibración manual, pero los clasificadores de colores de nueva generación eliminan esta necesidad mediante el uso de algoritmos de calibración internos. Como cualquier sistema informático, la base de datos y los ajustes de parámetros del clasificador de colores deben respaldarse regularmente.

Por supuesto, la mejor manera de mantener su clasificador de colores es contratar a un profesional como WESORT. Nuestros técnicos experimentados y certificados pueden realizar un mantenimiento preventivo regular para ayudarlo a proteger su valioso equipo y evitar tiempos de inactividad inesperados.

La integración de un clasificador de colores en su flujo de procesamiento puede ahorrarle tiempo y dinero al tiempo que mejora su producción y calidad generales. Para obtener más información sobre la mejora de la eficiencia operativa, ¡consulte nuestro blog!

Si su planta de procesamiento no utiliza un clasificador óptico de alta calidad, es posible que se esté perdiendo una tecnología indispensable que puede mejorar su capacidad de producción y la calidad del producto. Los clasificadores de colores modernos eliminan la necesidad de una clasificación manual ineficiente y que requiere mucho tiempo. Pueden manejar una clasificación compleja que no se puede lograr con la clasificación mecánica tradicional, como los limpiadores de pantallas de aire, los concentradores por gravedad, los destonadores y las máquinas de plegado. Estas máquinas pueden mejorar la eficiencia, precisión y calidad de su línea de limpieza. Hay disponible una amplia gama de modelos para combinar una variedad de aplicaciones de semillas, alimentos, granos, piensos y molienda y la capacidad de la planta.

Muchas industrias, especialmente la agricultura y el procesamiento de alimentos, han encontrado Clasificadores de colores Para ser parte integral de sus operaciones debido a su capacidad para eliminar materiales extraños peligrosos como vidrio y piedra. Estas máquinas pueden clasificar rápidamente muchos tipos diferentes de materiales.

¿Cómo funcionan los clasificadores de colores?

Los clasificadores de color, también conocidos como clasificadores de color, han tenido un impacto transformador en las plantas de procesamiento de semillas y granos. Pueden identificar las características de las materias primas que pasan por la máquina y clasificarlas según el color, el tamaño, la calidad y los defectos del grano. Los granos rechazados son expulsados del producto aceptable junto con con otros granos, material extraño como piedras y vidrio. El material defectuoso es cualquier material que contenga impurezas como fragmentos descoloridos, materia extraña, semillas dañadas o granos enfermos. El uso de un clasificador óptico para eliminar estos materiales extraños puede prolongar la vida útil del equipo aguas abajo y garantizar la seguridad del producto terminado.

La mayoría de los clasificadores de color utilizan varios tipos de cámaras de alta definición para ver los granos en el espectro visible, tal como lo hace el ojo humano, pero también para ver los granos en longitudes de onda fuera del rango que el ojo humano no puede ver, lo que permite separaciones más difíciles. Por ejemplo, los granos oscuros y los granos oscuros aparecen del mismo color para el ojo humano, pero las cámaras fuera del rango de longitud de onda que el ojo humano no puede ver pueden distinguirlos y eliminar los granos. Las cámaras en un clasificador óptico se pueden programar para utilizar una variedad de criterios de clasificación: color, tamaño, forma, textura, enfermedades y plagas son algunos ejemplos comunes. La tecnología de imagen es tan precisa que las cámaras se pueden ajustar al color exacto del producto y rechazar rápidamente productos que no coincidan, lo cual es muy útil cuando los consumidores esperan productos uniformes.

Clasificadores de colores modernos vs. métodos tradicionales

Hace años, antes de que las máquinas automatizadas estuvieran ampliamente disponibles, toda la clasificación se hacía manualmente. Como puede imaginar, este proceso manual consumía mucho tiempo, era ineficiente e inexacto. Los clasificadores mecánicos de granos fueron la siguiente evolución en eficiencia y calidad en las plantas de manejo de granos, y todavía se fabrican y utilizan hoy en día en plantas de todo el mundo. Estos clasificadores mecánicos incluyen limpiadores de pantallas de aire, clasificadores de tambor dentado, concentradores de gravedad y destonadores, por nombrar algunos. Las plantas modernas están mejorando la calidad y eficiencia de la clasificación mecánica al agregar clasificadores de colores como un nuevo paso en los procesos existentes, o reemplazándolos por completo en ciertos granos, para mejorar la calidad del producto y reducir los costos operativos. La tecnología de clasificación de colores puede detectar defectos que el ojo humano no puede ver, asegurando que la calidad del producto sea constante día tras día y turno tras turno, y agregando una herramienta de clasificación con efectos visuales que los clasificadores mecánicos no pueden lograr.

Mantenimiento y cuidado

Como cualquier máquina, los clasificadores de color deben mantenerse adecuadamente para que funcionen al máximo. Incluso los mejores clasificadores de color pueden sufrir una degradación del rendimiento si no se limpian o mantienen. El mantenimiento regular es esencial para proteger su inversión y garantizar que su operación funcione sin problemas.

Es fundamental mantener todas las partes de su clasificador de colores limpias y mantenidas mecánicamente. Los filtros de polvo deben revisarse y limpiarse con regularidad. Otra forma de prolongar la vida útil de su máquina es controlar la calidad del aire del compresor. Si encuentra que el aire comprimido contiene humedad, aceite o polvo, puede significar que el mecanismo de la válvula interna está defectuoso y debe reemplazarse.

Una vez que haya confirmado que la máquina está limpia y funcionando bien, compruebe el rendimiento del software y los sensores. Si bien este monitoreo básico se está automatizando cada vez más, los operadores aún necesitan vigilar de cerca las condiciones en tiempo real. Por ejemplo, los clasificadores de colores más antiguos todavía pueden requerir una calibración manual, pero los clasificadores de colores de nueva generación eliminan esta necesidad mediante el uso de algoritmos de calibración internos. Como cualquier sistema informático, la base de datos y los ajustes de parámetros del clasificador de colores deben respaldarse regularmente.

Por supuesto, la mejor manera de mantener su clasificador de colores es contratar a un profesional como WESORT. Nuestros técnicos experimentados y certificados pueden realizar un mantenimiento preventivo regular para ayudarlo a proteger su valioso equipo y evitar tiempos de inactividad inesperados.

La integración de un clasificador de colores en su flujo de procesamiento puede ahorrarle tiempo y dinero al tiempo que mejora su producción y calidad generales. Para obtener más información sobre la mejora de la eficiencia operativa, ¡consulte nuestro blog!

¿Qué es un Clasificador Óptico? Guía Completa de las Máquinas Clasificadoras Ópticas WESORT Introducción-

¿Qué es un Clasificador Óptico? Guía Completa de las Máquinas Clasificadoras Ópticas WESORT Introducción

En la agricultura moderna, el procesamiento de alimentos y el reciclaje, el control de calidad juega un papel vital. Aquí es donde entra en juego un clasificador óptico. Muchos compradores suelen preguntar: ¿Qué es un clasificador óptico? ¿Qué hace...

Las mejores fábricas clasificadoras de color de grano de café para el procesamiento de café premium-

Las mejores fábricas clasificadoras de color de grano de café para el procesamiento de café premium

En la industria del café, la calidad de la taza final a menudo depende de los detalles más pequeños durante el procesamiento. Un paso crucial es eliminar granos defectuosos, materiales extraños e inconsistencias de color. Aquí es donde un clasifica...

Cómo una máquina clasificadora de granos de café mejora el procesamiento del café-

Cómo una máquina clasificadora de granos de café mejora el procesamiento del café

El procesamiento del café es una tarea compleja y meticulosa que implica varias etapas para transformar las cerezas de café crudas en los granos de alta calidad que disfrutamos en nuestro brebaje matutino. Un paso crucial en este proceso es la clas...

Cómo las máquinas clasificadoras de nueces de IA agregan valor a cada núcleo-

Cómo las máquinas clasificadoras de nueces de IA agregan valor a cada núcleo

En el mundo del procesamiento de nueces, incluso la imperfección más pequeña puede afectar significativamente la calidad del producto, el precio de mercado y la reputación de la marca. El moho, el daño por insectos, las piezas rotas o el color inco...

WASORT China Fabricante De Máquina Clasificadora De Granos De Café Exponiendo En World of Coffee Dubai 2026-

WASORT China Fabricante De Máquina Clasificadora De Granos De Café Exponiendo En World of Coffee Dubai 2026

Desde los exportadores de granos verdes hasta los tostadores de café especiales, todos los productores se enfrentan al mismo desafío: cómo eliminar defectos de manera eficiente mientras protegen granos valiosos. Problemas como moho, daño por fermen...

World of Coffee Dubai | WESTORT Clasificador de Granos de Café QuadEye 360 AI-

World of Coffee Dubai | WESTORT Clasificador de Granos de Café QuadEye 360 AI

Para satisfacer la creciente demanda de café premium y especial, la precisión de la clasificación debe ir más allá de los sistemas tradicionales basados en colores. El clasificador de granos de café QuadEye 360 AI, desarrollado por WESORT, repres...

Descubre la clasificación de café QuadEye 360 AI | World of Coffee Dubai-

Descubre la clasificación de café QuadEye 360 AI | World of Coffee Dubai

Querido amigo, Si asistes a World of Coffee Dubai 2026. nos gustaría invitarte a visitar Wesort. Mostraremos nuestro clasificador de granos de café QuadEye 360 AI, con inspección de cuatro lados de 360 °, modelos de aprendizaje profundo de IA, ...

Top Fabricante De Máquina Clasificadora De Avellanas-

Top Fabricante De Máquina Clasificadora De Avellanas

Meta Descripción: ¿Busca el mejor fabricante de máquinas clasificadoras de avellanas? Clasificadores de color avellana con Aprendizaje profundo de IA para eliminar eficientemente defectos, plagas y materiales extraños. ¡Aumente su eficiencia de p...

WESORT, el principal fabricante chino de equipos de clasificación de granos de café-

WESORT, el principal fabricante chino de equipos de clasificación de granos de café

Con la creciente popularidad del café especial, la pureza de los granos de café determina el aroma y el sabor de una taza de café. Alcanzar una pureza del 99,9% requiere un equipo de clasificación de granos de café de alto rendimiento. Entre los fa...

El Mejor Clasificador De Color Avellana - Solución De Clasificación Inteligente WESORT-

El Mejor Clasificador De Color Avellana - Solución De Clasificación Inteligente WESORT

¿Cuál es el problema más molesto en la cadena de la industria de la avellana? No es rendimiento, sino calidad. Defectos como el moho, la piel arrugada y las materias extrañas no solo reducen el valor del producto sino que también pueden poner en ri...

Máquinas Clasificadoras De Avellanas: La Mejor Opción Para El Procesamiento De Avellanas-

Máquinas Clasificadoras De Avellanas: La Mejor Opción Para El Procesamiento De Avellanas

Cada avellana cuenta una historia: sobre el suelo en el que creció, el cuidado durante la cosecha y la precisión de su procesamiento. Sin embargo, entre la granja y el producto final, los defectos ocultos como el moho, el daño de los insectos y la ...

Cómo Clasificar Plásticos: WESORT Soluciones Avanzadas De Clasificación De Plásticos-

Cómo Clasificar Plásticos: WESORT Soluciones Avanzadas De Clasificación De Plásticos

El reciclaje de residuos plásticos es uno de los desafíos más apremiantes en el mundo actual sustainability-driven . La clasificación adecuada de plásticos garantiza materiales reciclados de alta calidad, reduce el impacto ambiental y mejora la ren...

El Mejor Fabricante De Clasificadores De Colores De Plástico - ¿Por Qué Elegir Wesort?-

El Mejor Fabricante De Clasificadores De Colores De Plástico - ¿Por Qué Elegir Wesort?

En la industria del reciclaje de plásticos, la pureza y la eficiencia determinan directamente la rentabilidad. A medida que aumenta la demanda mundial de plásticos reciclados, los fabricantes necesitan soluciones avanzadas para separar las impureza...

¡El evento estaba lleno! WESORT te invita al evento del café mexicano.-

¡El evento estaba lleno! WESORT te invita al evento del café mexicano.

En México, el café es más que una bebida: es una cultura, una tradición y una industria vital. Sin embargo, desafíos como las impurezas, el daño de las plagas y la coloración desigual a menudo disminuyen el valor incluso de los granos cultivados co...

El Mejor Equipo De Clasificación De Avellanas: Cómo Elegir El Clasificador De Color Correcto-

El Mejor Equipo De Clasificación De Avellanas: Cómo Elegir El Clasificador De Color Correcto

La demanda mundial de avellanas sigue aumentando, impulsada por el crecimiento de los mercados de confitería, panadería y aperitivos saludables. A medida que aumenta el consumo, también lo hace la importancia del control de calidad. Los procesadore...

¿Cómo Clasificar Las Avellanas De Forma Efectiva? - Guía Clasificadora De Color De Avellanas-

¿Cómo Clasificar Las Avellanas De Forma Efectiva? - Guía Clasificadora De Color De Avellanas

Las avellanas se utilizan ampliamente en confitería, panadería y aperitivos, donde la calidad del producto afecta directamente al valor de mercado. Sin embargo, el procesamiento de avellanas a menudo se enfrenta a serios desafíos, como la infestaci...

Problemas de procesamiento de avellana: soluciones de clasificación rápidas y precisas-

Problemas de procesamiento de avellana: soluciones de clasificación rápidas y precisas

La avellana es la nuez del avellana y por lo tanto incluye cualquiera de las nueces que derivan de las especies del género Corylus, especialmente las nueces de la especie Corylus avellana. También se le conoce como nuez de coco o avellana según la ...

De La Cosecha A La Taza: Por Qué Importa La Clasificación Del Color Para Tu Café-

De La Cosecha A La Taza: Por Qué Importa La Clasificación Del Color Para Tu Café

Cuando disfruta de una taza de café suave, es posible que no se dé cuenta de cuánto trabajo se trabaja para garantizar su pureza y sabor. Desde la cosecha hasta la taza, cada paso importa, y una de las etapas más críticas pero a menudo pasadas por ...

WESORT en la expo mexicana de cafeterías 2025: eleve su eficiencia de clasificación de café-

WESORT en la expo mexicana de cafeterías 2025: eleve su eficiencia de clasificación de café

Estimados Socios De La Industria Del Café, La Expo de Cafeterías Mexicanas 2025 está a la vuelta de la esquina, y WESORT, líder en tecnología de clasificación inteligente, estará allí para mostrar nuestra solución central para los procesadores de...

Una solución eficiente para la selección de puntos negros de pellets de plástico - Clasificador de colores de plástico WESORT-

Una solución eficiente para la selección de puntos negros de pellets de plástico - Clasificador de colores de plástico WESORT

En el proceso de producción de pellets de plástico, la pureza del color a menudo determina directamente el precio de venta del producto y la competitividad del mercado. Especialmente para pellets de plástico transparente, blanco o de color claro, i...

¿Qué es un Clasificador Óptico? Guía Completa de las Máquinas Clasificadoras Ópticas WESORT Introducción-

¿Qué es un Clasificador Óptico? Guía Completa de las Máquinas Clasificadoras Ópticas WESORT Introducción

En la agricultura moderna, el procesamiento de alimentos y el reciclaje, el control de calidad juega un papel vital. Aquí es donde entra en juego un clasificador óptico. Muchos compradores suelen preguntar: ¿Qué es un clasificador óptico? ¿Qué hace...

Las mejores fábricas clasificadoras de color de grano de café para el procesamiento de café premium-

Las mejores fábricas clasificadoras de color de grano de café para el procesamiento de café premium

En la industria del café, la calidad de la taza final a menudo depende de los detalles más pequeños durante el procesamiento. Un paso crucial es eliminar granos defectuosos, materiales extraños e inconsistencias de color. Aquí es donde un clasifica...

Cómo una máquina clasificadora de granos de café mejora el procesamiento del café-

Cómo una máquina clasificadora de granos de café mejora el procesamiento del café

El procesamiento del café es una tarea compleja y meticulosa que implica varias etapas para transformar las cerezas de café crudas en los granos de alta calidad que disfrutamos en nuestro brebaje matutino. Un paso crucial en este proceso es la clas...

Cómo las máquinas clasificadoras de nueces de IA agregan valor a cada núcleo-

Cómo las máquinas clasificadoras de nueces de IA agregan valor a cada núcleo

En el mundo del procesamiento de nueces, incluso la imperfección más pequeña puede afectar significativamente la calidad del producto, el precio de mercado y la reputación de la marca. El moho, el daño por insectos, las piezas rotas o el color inco...

WASORT China Fabricante De Máquina Clasificadora De Granos De Café Exponiendo En World of Coffee Dubai 2026-

WASORT China Fabricante De Máquina Clasificadora De Granos De Café Exponiendo En World of Coffee Dubai 2026

Desde los exportadores de granos verdes hasta los tostadores de café especiales, todos los productores se enfrentan al mismo desafío: cómo eliminar defectos de manera eficiente mientras protegen granos valiosos. Problemas como moho, daño por fermen...

World of Coffee Dubai | WESTORT Clasificador de Granos de Café QuadEye 360 AI-

World of Coffee Dubai | WESTORT Clasificador de Granos de Café QuadEye 360 AI

Para satisfacer la creciente demanda de café premium y especial, la precisión de la clasificación debe ir más allá de los sistemas tradicionales basados en colores. El clasificador de granos de café QuadEye 360 AI, desarrollado por WESORT, repres...

Descubre la clasificación de café QuadEye 360 AI | World of Coffee Dubai-

Descubre la clasificación de café QuadEye 360 AI | World of Coffee Dubai

Querido amigo, Si asistes a World of Coffee Dubai 2026. nos gustaría invitarte a visitar Wesort. Mostraremos nuestro clasificador de granos de café QuadEye 360 AI, con inspección de cuatro lados de 360 °, modelos de aprendizaje profundo de IA, ...

Top Fabricante De Máquina Clasificadora De Avellanas-

Top Fabricante De Máquina Clasificadora De Avellanas

Meta Descripción: ¿Busca el mejor fabricante de máquinas clasificadoras de avellanas? Clasificadores de color avellana con Aprendizaje profundo de IA para eliminar eficientemente defectos, plagas y materiales extraños. ¡Aumente su eficiencia de p...